Ecofriendly Ultrasonic Rust Removal: An Empirical Optimization Based on Response Surface Methodology

创建于 更新于

摘要

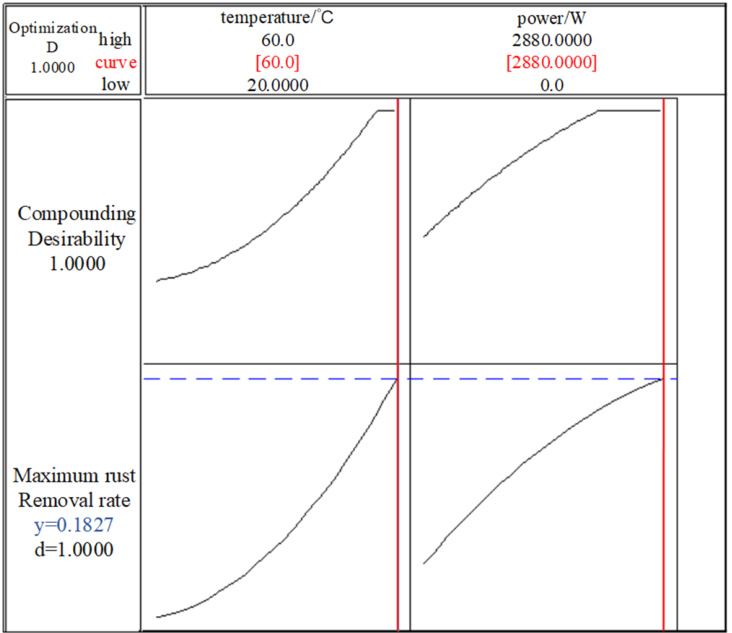

本研究针对使用环境友好型配方结合超声空化及化学蚀刻技术去除机械零部件表面锈层,采用响应面法和中心复合设计,构建回归模型,优化清洗温度和超声功率的工艺参数。结果显示,优化参数为55℃清洗温度和2880W超声功率,锈层去除率为0.15g·min⁻¹·m⁻²,具有显著的去锈效果并保证设备安全性 [page::0][page::1][page::2][page::7][page::8][page::9]。

速读内容

研究背景与技术综述 [page::0]

- 当前机械零部件表面锈蚀影响质量,传统去锈方式存在效率低、成本高或损伤基体等问题。

- 本文开发环保型柠檬酸为主体的去锈配方,结合超声波产生的空化作用,提升锈层清除效率。

- 已有研究表明清洗温度和超声功率对去锈效果影响显著,联合效应尚少量研究。

实验设计与测试方案 [page::1][page::2][page::4]

- 采用45钢制液压缸导向套及均匀锈蚀铁片作为样品。

- 运用响应面方法学(RSM)与中心复合设计(CCD)设计13组不同温度(20-60℃)和超声功率(0-2880W)组合实验。

- 通过质量差和面积计算锈蚀去除率作为指标。

锈层特性与去锈机理分析 [page::2][page::3]

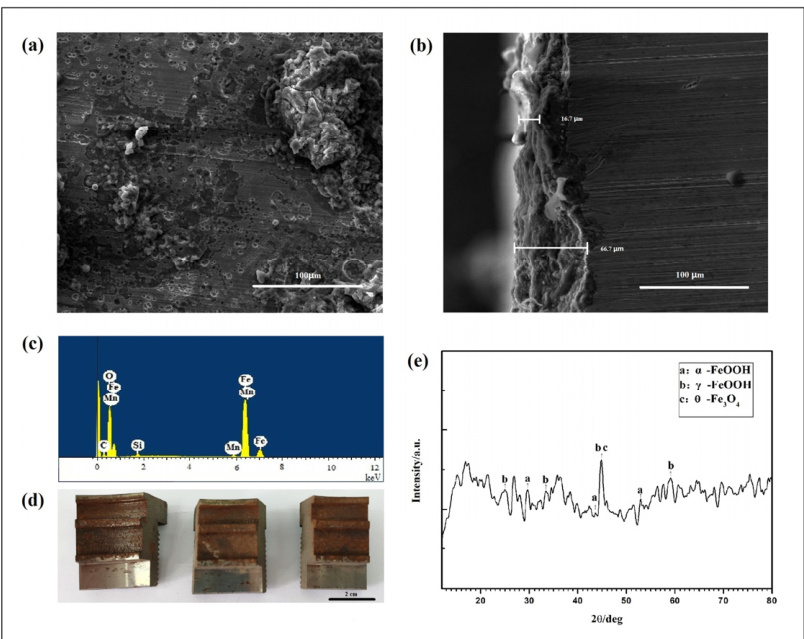

- SEM观察锈层结构不均匀且松散,主要成分为α-FeOOH、γ-FeOOH及Fe₃O₄。

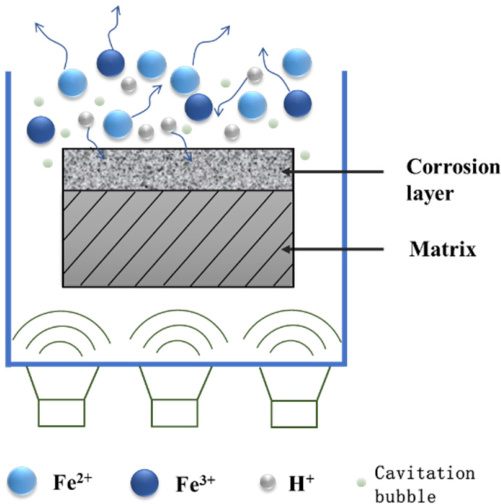

- 超声波空化破坏锈层与基体结合,化学蚀刻与有机酸络合铁离子加速锈层溶解脱落。

量化分析与回归模型建立 [page::4][page::5][page::6]

| 试验编号 | 温度 (℃) | 超声功率 (W) | 锈蚀去除率 (g·min⁻¹·m⁻²) |

|-------|----------|------------|--------------------|

| 1 | 40 | 1440 | 0.087 |

| 2 | 40 | 2880 | 0.119 |

| 3 | 60 | 1440 | 0.158 |

| ... | ... | ... | ... |

- 建立二次回归方程,去除不显著项,模型拟合优度高,R²=94.76%。

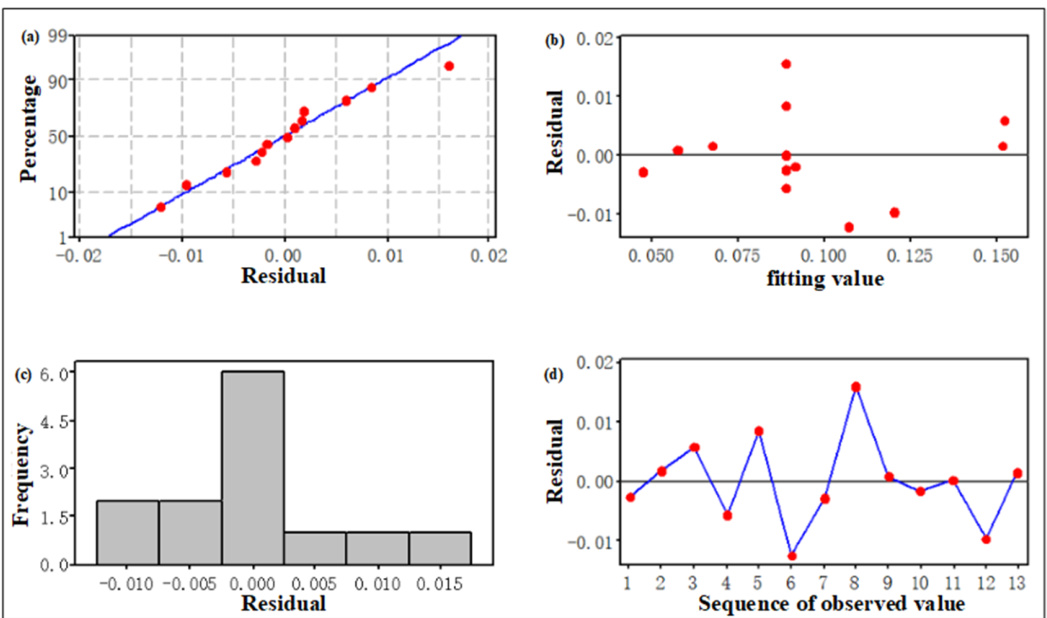

- 残差分析证实模型有效且符合正态分布,无异方差。

响应面分析与参数优化 [page::7][page::8]

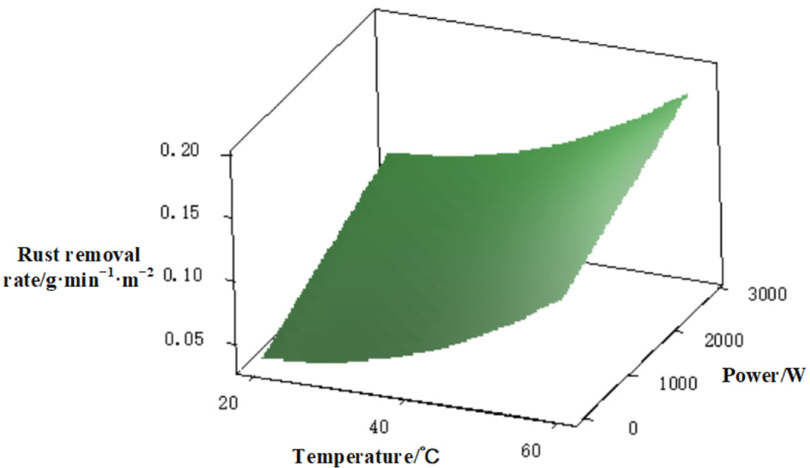

- 去锈率随清洗温度及超声功率双重提升而增大,温度对去锈有更显著提升作用。

- 在超声功率高时,温度效应趋于饱和,反之亦然。

- 优化结果:最佳清洗温度为55℃,超声功率2880W,去锈率约0.15g·min⁻¹·m⁻²。

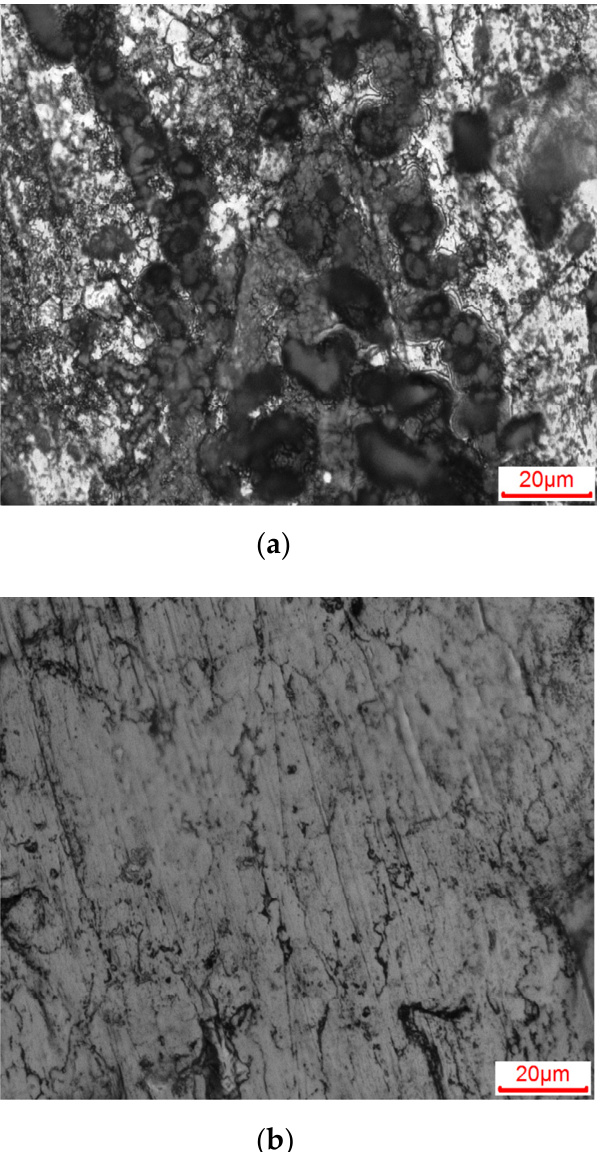

实际样品清洗效果验证 [page::9]

- SEM 显微结构前后对比表明锈层显著减少,验证了清洗效果优良。

结论总结 [page::9]

- 环保有机酸结合超声空化技术有效去除机械零件表面锈层。

- 回归模型精准描述工艺参数对去锈率的影响,指导参数优化。

- 选定55℃和2880W作为最佳工艺参数,兼顾效率与设备安全。

深度阅读

研究报告详尽分析报告

报告标题:Ecofriendly Ultrasonic Rust Removal: An Empirical Optimization Based on Response Surface Methodology

作者:Lijie Zhang, Bing He, Shengnan Wang, Guangcun Wang, Xiaoming Yuan

发表机构与刊物:Hebei省重点实验室、江苏徐工集团科研院等机构,发表于期刊《Coatings》,2021年9月16日

报告主题:基于响应面法(Response Surface Methodology,简称RSM)优化的超声波环保除锈工艺研究,面向废旧建设机械零部件的表面锈蚀去除技术。

---

一、报告元数据与概览

本报告旨在研发并优化一种以环保配方为基础,结合超声波空化和化学浸蚀技术的除锈新技术,主要针对废旧液压缸导套表面难除锈层。作者设计并制作了一台复合超声波发生器与加热装置的除锈试验机,采用以柠檬酸为主要成分的环保除锈剂。通过响应面方法和中心复合设计(CCD)对关键参数——清洗温度和超声功率进行系统设计和优化,最终给出最优工艺参数及除锈效率。

核心结论包含:

- 导套锈层主要组成包括α-FeOOH、γ-FeOOH和Fe₃O₄三种氧化铁。

- 锈蚀层结构松散且分布不均,易被化学试剂腐蚀且振动作用辅助剥离。

- 温度和超声功率分别提高化学反应速率与空化效应,推动除锈效率提升。

- 最优工艺参数定为55℃加温,超声功率2880 W,除锈速率达0.15 g·min⁻¹·m⁻²。

以上明确体现了作者探索开发高效、环保的机械零件除锈技术的意图与成果。[page::0,1,2]

---

二、逐节深度剖析

2.1 引言部分

- 当前废旧机械零件常因表面锈蚀影响检测和再制造质量。传统除锈技术(高压水射流、蒸汽、喷砂、高温焙烧、化学清洗、人工打磨)存在成本高、效率低、对基体损伤严重等缺点。作者开发一种集超声波空化与环保配方的除锈装置,利用空化高温高压冲击破坏锈层,同时超声强振荡激发化学反应、促进反应产物溶解迁移,实现物理与化学协同除锈。

- 文献综述表明超声波复合多种材料清洗技术已有成功应用,相关工艺温度和功率对清洗效率有显著影响,但二者交互作用尚缺乏定量研究,凸显本研究必要性。

2.2 实验材料与方法

- 试验样本为45钢液压缸导套,尺寸适配电子显微镜扫描及X射线衍射分析。采用Fei Inspection S50扫描电镜与Oxford X-act能谱仪分析锈层形貌与元素成分;Bruker D8 ADVANCE进行XRD成分定性。

- 除锈液主体配以30‰柠檬酸,辅以表面活性剂(十二烷基苯磺酸钠、脂醇聚氧乙烯醚、苯并三唑)等助剂,室温45秒即可去除80%锈层。

- 试验变量范围确定:温度20-60℃(考虑清洗机材质耐温性和工业应用安全),功率0-2880W(从无超声到全功率),利用自主试验机调节控制。

2.3 响应面方法与中心复合设计

- 采用响应面法(RSM)结合中心复合设计(CCD)实现二因素(温度X,功率Y)共变影响铁锈去除速率的建模与参数优化。

- CCD设计包含4个立方点,5个中心点,4个轴点,共13组试验,确保实验结果既全面又高效。

- 除锈率计算根据实际除锈前后重量差除以面积和时间,单位为 g·min⁻¹·m⁻²。

- 详细试验参数及结果见表2,除锈率从0.044到0.158不等,显示变量对性能影响明显。[page::1,2,3,4]

---

三、图表深度解读

3.1 图1:扫描电子显微镜和XRD分析

- 图1a显示锈层表面呈不均匀的颗粒堆积,颗粒大小不一形成松散层状结构,厚度最大达66.7微米。

- 图1b显示锈层截面,厚度差异明显,典型锈蚀层厚度波动范围约16.7μm-66.7μm。

- 图1c为元素能谱,锈层含Fe、O元素,符合氧化铁特征。

- 图1e的XRD谱图确认锈层主要组成为α-FeOOH、γ-FeOOH及Fe₃O₄。

这些图加强了文中对除锈机理的描述,表明锈层物理结构松散且含有多种易溶解氧化铁,适合化学和空化剥离双重作用。

3.2 图2:超声波除锈示意图

- 展示超声波腔内空化泡挤压及化学介质与Fe²⁺/Fe³⁺离子的络合反应过程。

- 空化作用产生局部高温高压冲击,实现物理剥离;强搅拌和振荡促进化学剂渗透和反应效率提升,保证除锈液持续作用。

- 图形配合文字说明了超声化学物理共振移除锈层的复杂机理。

3.3 表1:CCD因素水平

- 清洗温度 20℃-60℃分五个等级:20、26、40、54、60

- 超声功率 0W-2880W分五个等级:0、432、1440、2448、2880

体现设备和工艺的实际可行操作区间。

3.4 表2:实验设计与除锈率结果

- 13组参数对应的除锈率变化明确,最高除锈率达到0.158 g·min⁻¹·m⁻²(温度60℃,功率1440W),最低0.044(温度26℃,功率432W)。

- 结果显示,温度和功率独立及结合影响除锈效率,提供数据基础。

3.5 表3与表4:回归系数显著性分析

- 初始模型含二次项与交互项,发现交互项(XY)及功率二次项(YY)不显著,剔除后模型依旧显著有效。

- 清洗温度一阶与二阶项及超声功率一阶项均表现出高度显著影响,模型可信。

3.6 表5:方差分析

- 模型拟合优度R²为94.76%,调整后的R²为93.01%,均表明模型解释变量除锈率变化的能力强且稳健。

- 残差分析图(图3)显示残差符合正态分布且无系统偏差,模型假设满足,结果信赖度高。

3.7 图4:响应面曲面图

- 图4呈现温度与功率双因素下除锈率的三维曲面。

- 趋势明显:随着温度和功率增大,除锈率整体呈增加趋势,但温度较高时功率增大带来的提升变缓。

- 说明两因素存在非线性关系及局限提升效应。

3.8 图5:优化结果图

- 基于 desirability=1.0 的优化追踪,最佳参数为温度60℃,功率2880W,除锈率0.1827 g·min⁻¹·m⁻²。

- 考虑实用性与设备安全,作者调整最佳温度为55℃以平衡效果和腐蚀风险。

3.9 图6:超声波除锈前后SEM对比照

- (a)除锈前图像显示表面大量均质锈蚀颗粒堆积,结构致密并覆盖样品。

- (b)除锈后表面明显平整且锈蚀大幅减少,显示超声波配合环保配方除锈技术之高效性。

---

四、估值与过程优化分析(工艺优化核心)

- 回归模型为二次多项式,完整表达式(未编码变量)为:

$$ RT = 0.0560859 - 0.00205385x + 0.0000219022y + 0.0000522192 x^2 + \epsilon $$

其中,RT为锈蚀去除率,x为清洗温度(℃),y为超声功率(W),ε为误差项。

- 因素的符号及含义:清洗温度对去除率呈凸二次曲线影响(或在实验范围内呈正相关),超声功率影响线性且系数较小。

- 响应面图和参数分析表明,温度和功率的提高显著推动除锈效率提升,但存在边际效应:高功率下温度提升对效率增益减小,高温下功率提升边际效应减弱。

- 设备与材料安全约束限制最高温度为60℃,综合腐蚀风险与性能,优先推荐温度55℃,功率2880W的工艺方案。

- 在此方案下,实验验证除锈速率达0.15 g·min⁻¹·m⁻²,符合工业清洗效率要求。

---

五、风险因素评估

虽然报告未专门设立风险章节,但文中隐含讨论下述风险因素:

- 材料腐蚀风险:过高温度加速酸性除锈剂对基体钢材腐蚀,可能增强氢脆风险,限制最高工艺温度。

- 设备安全与可靠性风险:清洗机材质及结构限制最高温度及超声功率,必须确保长期稳定运行。

- 环保性与化学品安全:所采用环保柠檬酸体系降低环境污染风险,但配剂苯并三唑等需关注安全规范。

报告中未给出具体缓释策略,但优化过程即已考虑材料与设备安全,体现了工程风险控制意识。[page::8,9]

---

六、批判性视角与细微差别

- 统计分析稳定性较强,但交互作用项不显著:作者根据数据剔除功率的二次项和温度与功率的交互项,意味着两因素很可能作用相对独立。然而工业除锈工艺中,功率与温度可能非线性叠加,建议后续扩展参数范围或补充实验验证交互作用。

- 模型局限于试验设定范围:清洗温度限于20~60℃,功率0~2880W,过低或过高参数效果未知,实际应用需谨慎延伸。

- 锈层形态多样性和厚度不均匀时模型适用性待考察:锈层厚薄及组分差异较大会影响除锈动力学,模型未深入考虑不同锈层的适用性。

- 环境友好性虽强调但未细化:虽然柠檬酸基配方环保,但无具体环境监测数据支持,实际工业推广还需评估环境及废液处理风险。

- 除锈效率与加工时间的权衡未充分展开:实验时间均为45秒,长期清洗或多段清洗可能改变动力学,未予体现。

---

七、结论性综合

本报告通过实验设计方法学RSM结合CCD精确控制清洗温度与超声功率,系统构建了环保超声波除锈过程的定量模型。关键发现包括:

- 45钢液压缸导套的锈蚀层由α-FeOOH、γ-FeOOH和Fe₃O₄等铁氧化物组成,呈多孔松散结构,适合化学渗透和超声空化协同剥离。

2. RSM模型揭示温度和超声功率均显著促进除锈速率提升,温度提升增强化学腐蚀反应,功率提升强化空化与物理振荡,但二者叠加效应不显著。

- 在0-60℃和0-2880W范围内,模型拟合优度高(R²>0.93),残差分析表明模型准确无系统误差。

4. 基于优化模型,理想工艺参数为55℃,2880W超声功率,此工况下除锈效率达0.15 g·min⁻¹·m⁻²,且兼顾设备安全与基材保护。

- 实验室SEM对比显示超声波除锈后锈层显著减少,技术效果优良。

6. 本研究为工业废旧机械件除锈提供绿色高效技术路径,具备推广应用潜力。

总之,该报告完成了从微观锈层特征测定到宏观工艺量化模型建立及工艺参数确定的完整研究闭环,数据详实,方法科学,结论严谨,为建设机械行业的再制造除锈技术奠定了坚实基础。[page::0-9]

---

参考资料

本分析基于报告全文(页码0至10),重点章节和图表具体引用分页详见文中标注。